事業内容

冷間鍛造でコストダウン

工法を冷間鍛造に変えることで、コストダウンが可能になる場合があります。

川崎製作所では金型設計から付随加工までの一貫生産を行い、各工程で無駄を出さないことで、さらなるコスト削減をご提案いたします。

冷間鍛造成形で省資源・強度UP

高い生産性、高品質な加工を実現しました。

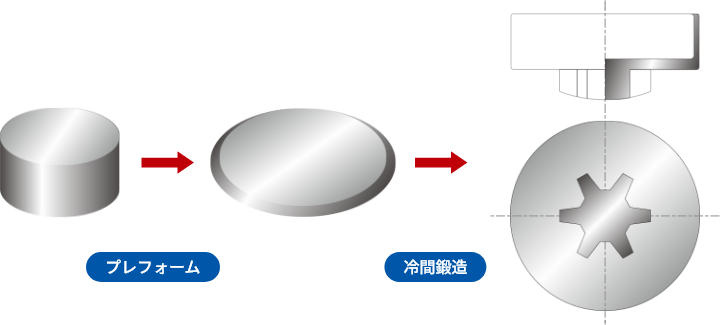

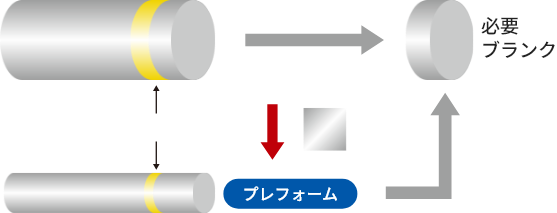

冷間鍛造の工程イメージ(略図)

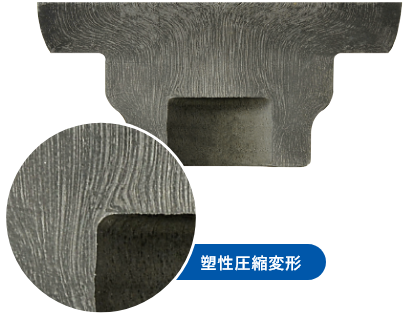

製品強度UP

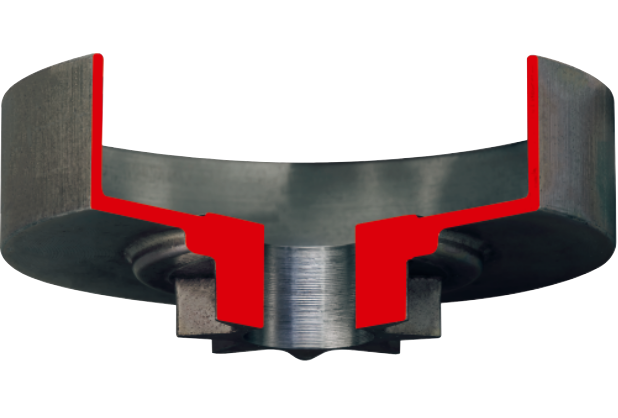

常温の圧縮塑性変化により機械的性質が改善されます。

(加工硬化、組織微細化連続ファイバー)

一体成形加工

部品の組み合わせによる複合部品形状を、一体成形可能です。

小型・軽量化を実現

複数のピースを接合する必要がなく、強度を保持しながら最小限まで小型・軽量化できます。

後工程を低減

接合・切削工程などの工程数を低減できるので、時間を短縮することができます。

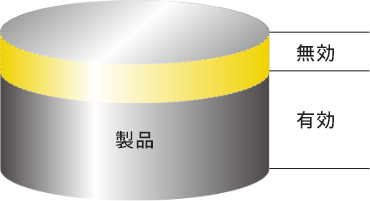

省資源、材料費の削減

製品重量有効比率約90~95%

製品重量有効比率約90~95%

素材どりの損失を低減します

素材どりの損失を低減します

技術の特徴

最適な素材の選定から加工まで

合金鋼、特殊用途鋼、軸受鋼の冷間鍛造一貫生産

(金型設計→金型製作→冷間鍛造→機械加工まで)

加工サイズと材質

一貫した生産体制でサポート

■冷間鍛造

大きさ(径) 10〜100mm

長短 10〜250mm

単重 7Kg以下

■機械加工

大きさ(径) 10〜350mm

長短 2〜500mm

単重 15Kg以下

■材質

鉄系 S06C~55C、SCM415~440、SCR415~420

SUS系全般、SKD-11、Cu、SUJ-2